|

新聞主題 |

康明斯柴油發動機總裝步驟 |

摘要:柴油發電機組的發動機總裝是把符合技術要求的零件、部件及其總成按照一定的工藝順序和原則裝配成一臺完整的發動機的過程。發動機總裝質量的好壞將直接影響發動機的工作性能。總裝后的發動機一般還要進行磨合試驗及驗收過程。因此,柴油機裝配是柴油機修理中十分重要的一道工序,柴油機裝配質量的好壞很大程度上決定了柴油機的修理質量,即使是合格的零件如果不按裝配工藝要求去安裝,也不能達到產品原有的性能。因此,在柴油機維修中必須重視裝配工作。現以康明斯NT-855型柴油機和K38型、K50型柴油機為例,說明柴油機的裝配程序。

一、發動機裝配的質量標準

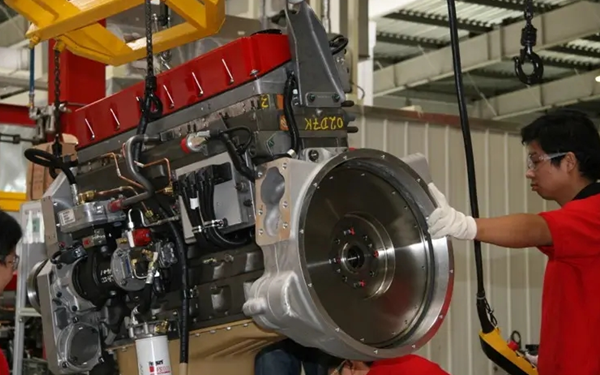

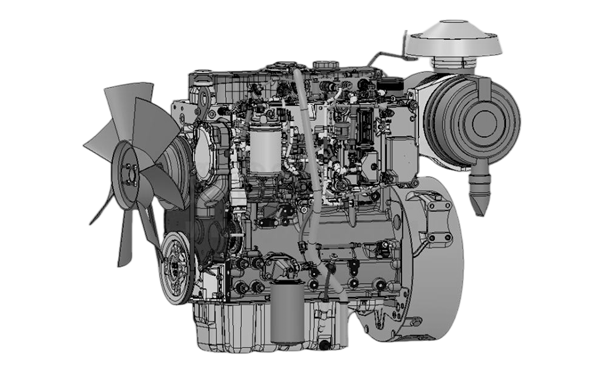

發動機裝配工藝流程是指將發動機的各個零部件按照一定的順序和方法進行組裝的過程,其裝配車間操作流程如圖1所示,裝配完畢后的發動機總成如圖2所示。它是發動機制造過程中非常重要的一環,直接影響到發動機的性能和質量。發動機裝配工藝流程和質量標準如下:

1、零部件清洗

在裝配發動機之前,需要對各個零部件進行清洗,以去除表面的污垢和鐵屑,保證零部件的清潔度。清洗方法一般有機械清洗、化學清洗和超聲波清洗等。

2、零部件檢驗

對清洗后的零部件進行檢驗,確保其尺寸和質量符合要求。檢驗方法包括外觀檢查、尺寸測量、材料分析等。

3、 零部件裝配

根據發動機的設計圖紙和工藝要求,將各個零部件按照一定的順序和方法進行裝配。裝配過程中需要注意零部件的配合間隙、緊固力矩等參數,確保裝配的準確性和穩定性。柴油機的裝配質量,對柴油機的修理質量和使用壽命有級其重要的影響,因此對柴油機裝配有嚴格的要求,主要標準如下:

(1)裝配的零部件和總成都經過檢驗或試驗,必須保證質量合格。

(2)裝配前要認真清洗零件、工具、工作臺,特別是氣缸體的潤滑油路徹底清洗干凈并用壓縮空氣吹干。螺孔及油孔中的漂洗水要吹干。

(3)準備好全部螺母、螺栓。康明斯柴油要保證用它所有的螺栓規格(米制或英制、、尺寸和等級都要和拆卸時完全一樣,不允許用其他螺栓隨意更換或代替。

(4)對用過的氣缸墊、開口銷、保險墊片、金屬鎖線以及低板墊、軟木墊等在大修時應全部更新。

(5)柴油機重要部位的螺栓,如氣缸蓋螺栓、軸瓦螺栓。飛輪螺栓、螺母必須按規定力矩及順序擰緊。康明斯柴油機螺栓、螺母的擰緊次序和力矩的數值在下述各裝配程序中逐一給出。如果有的東風沒有給出規定值,請參閱扭緊螺栓力矩表。

(6)各相對運動零件工作表面,裝配時應涂以清潔的潤滑油。如軸承與軸頸、活塞環活塞與氣缸壁間,以保證零件開始運動時的潤滑。

(7)不可互相的機件,如氣缸體與飛輪殼、活塞連桿組、各軸承瓦墊、進排氣門等應對好位置和記號,不得錯亂安裝。

(8)要用專用工具安裝。康明斯柴油機油很多專用裝配工具供選用,如油封和耐磨圈推壓器、氣缸套安裝工具、噴油器和氣門調整成套工具等。

4、調整和校驗

裝配完成后,對發動機進行調整和校驗,以確保各個零部件的配合和工作狀態達到設計要求。調整和校驗的內容包括氣門間隙、點火正時、噴油量等。

5、試運行

裝配完成的發動機需要進行試運行,以驗證其性能和可靠性。試運行包括空轉試驗和負荷試驗,通過測量各項指標,判斷發動機的工作狀態是否正常。

6、整機檢驗

試運行合格的發動機需要進行整機檢驗,以確保各個系統和部件的協調工作。整機檢驗包括外觀檢查、性能測試、振動測量等。

7、修正和調整

根據整機檢驗的結果,對發動機進行修正和調整,以進一步提高其性能和可靠性。修正和調整的內容包括調整氣門間隙、更換磨損零部件等。

|

圖1 康明斯柴油發動機裝配生產線 |

圖2 柴油發動機總成裝配圖 |

二、發動機裝配的注意事項

(1)柴油機的裝配精度要求很高,裝配前必須了解柴油機的結構原理及各部件的裝配關系,認真清洗零件,檢查所要裝配的零件及總成件,保證質量合格。保證設備、工具、工作場地的清潔。

(2)準備裝組的零、部件及總成都要經過檢驗及試驗,必須保證質量合格。易損零件、緊固鎖止件,如氣缸墊及其他襯墊、螺栓、螺母、鎖片、開口銷、鎖絲等,凡是一次性使用的零件,不能重復使用要全部換新。間隙配合的零件工作表面上,不允許有劃傷、毛刺等損傷。仔細檢查和徹底清洗氣缸體、曲軸上各潤滑油道,并用壓縮空氣吹凈,保證其暢通。

(3)柴油機所使用的螺母、螺栓,不可以隨意代替,要保證用它所用的螺栓體系(公制或慣用美制),尺寸和等級都要和拆卸時完全一樣。各螺栓、螺母所用的鎖止件,如開口銷、墊圈、鎖片等,應按規定裝配齊全可靠,不得遺漏和損傷。

(4)鎖止件的安裝要注意技巧。鎖片的制動爪和倒邊應分別插入軸槽和貼近螺母邊緣;彈簧墊圈的內徑要與螺栓直徑相符,張距近似為墊片厚度的2倍;對于成對成組的固定螺栓,可在每個螺栓頭上的每一個面鉆上通孔,當擰緊后,用鋼絲穿過螺栓頭上的孔,使其互相聯鎖。止動鐵絲常用于螺釘組,防止各個螺釘的松動。安裝時要注意,當螺釘退出即松動時,止動鐵絲應該被拉緊,否則將不起作用。

(5)對于相互位置有記號的零部件、組件均應按一定的方向和記號裝配,不得裝錯,如曲軸與飛輪、配氣點火正時等,必須按照標記對準,不得錯位。

(6)必須明確零件配合性質和要求,掌握過盈配合及間隙配合的技術標準,當零件的配合關系不能保證時,會影響柴油機的使用性能,甚至使一些機件受到嚴重破壞。曲軸主軸頸與主軸瓦、連桿軸頸與連桿軸瓦之間都應有一定的徑向間隙,使曲軸在轉動時,機油能在摩擦表面形成油膜,從而保證軸頸與軸瓦有良好的潤滑。間隙過大或過小,都將造成摩擦表面的不良潤滑。

(7)裝配時對過盈配合和間隙配合的零件,應嚴格按照規定的裝配工藝進行裝配。過盈配合件裝配時,應先涂潤滑油脂,防止零件損傷。裝配時一般采用壓合方法,不要用鐵錘擊打零件表面,以免損傷零件及配合面。如果一定要使用,可用紫銅或木材等較軟的錘子輕輕打擊,或用紫銅制做的砧板墊著打擊。過盈量大的配合件,裝配時可用加熱外套的方法。間隙配合的零件工作表面上,不允許有劃傷、毛刺等損傷。關鍵部位的重要間隙必須合理地給予保證,如活塞與氣缸壁的間隙;主軸頸、連桿軸頸的間隙;曲軸、凸輪軸的軸向間隙;氣門間隙等。

(8)各運動部件在裝配過程中,應隨時檢查各運動零部件之間有無運動不協調現象。不要等全部裝完后再檢查,而應邊裝配邊檢查,便于判斷故障所在。滑動軸承與軸頸以及有相對運動的摩擦表面在裝配時應涂以機油。在裝機油泵和機油濾清器時,應注滿機油。

(9)固定主要機件的螺栓或螺釘的螺紋,如有變形、拉長和滑扣時,均應更換;雙頭螺柱安裝時要盡量擰到底;對有順序和扭矩規定的重要螺栓和螺母,均應按規定的順序和扭矩擰緊。嚴格按照規定的擰緊力矩和擰緊順序進行螺紋連接件的緊固,例如連桿螺栓、主軸承螺栓、缸蓋螺栓等重要螺栓應按規定力矩進行緊固;螺栓組必須分次、交叉、均勻擰緊,如缸蓋螺栓應從中央到四周按對角線分次、交叉、均勻擰緊。

(10)密封部分應防止“三漏”,即漏油、漏氣和漏水。三漏的原因一般是裝配工藝不符合要求,或由密封件磨損、變形、老化、腐蝕所致。密封的質量往往與密封材料的選用、預緊程度、裝配位置有關。凡是一次性使用的密封件,一經拆卸必須更換。在柴油機裝配過程中,有很多地方都需要密封連接。如氣缸蓋 和氣缸之間防止漏氣,泵軸與外殼處要防止漏油、漏水等。主要的密封手段是在連接處加裝密封材料和密封膠。密封性的好壞需要進行壓力試驗。對于出廠前已涂有密封緊固膠的零件,在重新安裝時必須除凈殘膠、油污,涂上所規定的密封緊固膠加以密封或緊固。

(11)曲軸的配重不能互換;各缸活塞、活塞連桿組的質量差不能大于允許值,以免造成運行時的劇烈振動。

(12)安裝發動機時,注意將所有管路(如燃油管、液壓管、活性炭罐管、冷卻液和制冷劑管、制動液管、真空管)及所有導線恢復到位;所有運動部件及發熱部件間應留有足夠間隙。

(13)在裝配過程中,應盡量采用專用工具,以防損壞零件。

三、柴油發動機組裝過程

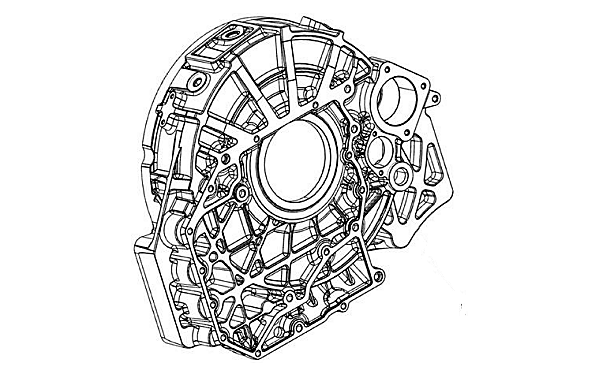

1、安裝飛輪殼及飛輪

將飛輪殼墊片用油脂粘貼于機體后端面上,然后安裝飛輪殼,外形如圖3所示。用厚薄規檢查飛輪殼孔與曲軸法蘭的徑向間隙,一般應為0.4~0.6mm,四周間隙要力求均勻,最小處不應小于0.2mm。吊起飛輪,將飛輪上的定位銷孔與曲軸上的定位銷孔對準,用兩根長螺栓對稱穿過飛輪固定螺栓孔與曲軸法連接后,放下飛輪,用手將飛輪推靠向法蘭。拆下兩根長螺栓,放上保險片,然后擰上飛輪固定螺栓,并按要求擰緊。擰緊螺栓時用力要均勻對稱,分2~3次上緊,力矩為18~22kgf·m。用百分表檢查飛輪端面跳動量,要求最大不超過0.10mm,檢驗合格后鎖好保險片。

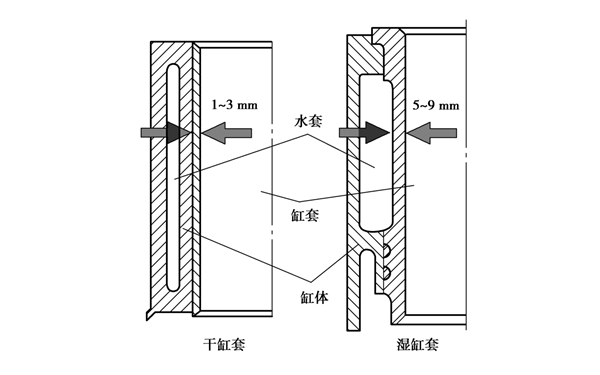

2、安裝氣缸套

|

圖3 飛輪殼安裝示意圖 |

圖4 缸套安裝示意圖 |

3、安裝機體前蓋板及油底殼

4、安裝外部附件

5、曲軸飛輪組組裝

(1)前期準備

高壓氣清潔汽缸體各個機油孔道、水道等。檢測缸筒,檢測缸體工作面,檢測曲軸磨損,檢測曲軸彎曲。按基軸制選配軸瓦,將修理、選配好的軸瓦、瓦蓋、曲軸涂層機油按缸序排好。

(2)組裝工作

將汽缸體倒置于發動機翻轉架上(飛輪暫不裝復)。

注意:軸瓦的鍵槽、油孔對正后依缸序放入缸體上每道主軸承孔及軸瓦蓋中;將曲軸平放至主軸承孔中,裝復曲軸其他各主軸承蓋。

6、汽缸蓋組裝

(1)準備工作

組裝臺(木制或有橡膠軟墊)1臺,修配好的汽缸蓋、氣門組件及新的氣門油封。裝配氣門專用工具一支。檢測氣門與氣門座圈的配合情況,將各缸氣門涂上機油并按缸序排放好。

(2)組裝工作

按缸序安裝相應氣門及氣門油封。

① 安放氣門座圈、內外彈簧,用專用工具壓下氣門彈簧,安放氣門鎖夾。

② 安裝凸輪軸同步帶輪,擰緊凸輪軸前端同步帶輪的緊固螺栓。

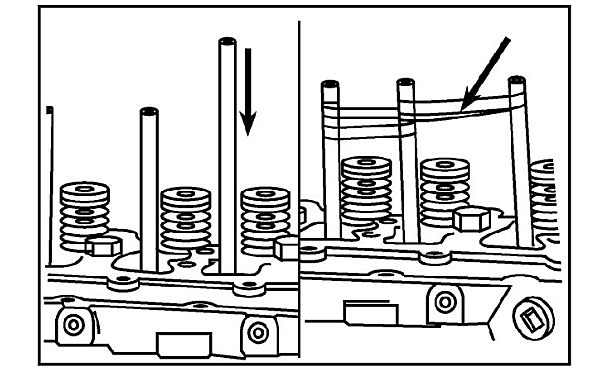

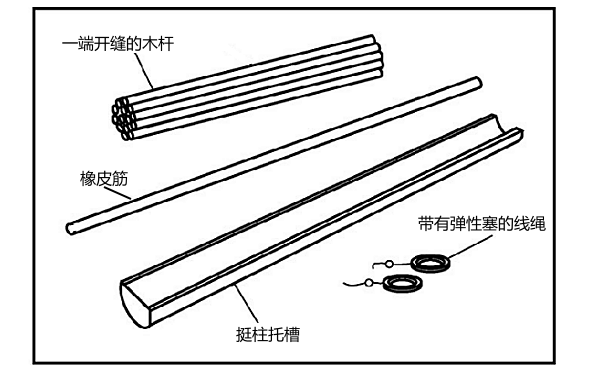

③ 安裝挺柱總成,如圖5所示,所需工具如圖6所示。首先將新液壓挺柱涂上潤滑油,然后插入到氣門孔中,并與氣門的推桿相連,用卡尺測量液壓挺柱與氣門推桿之間的距離,確保距離符合規格。

④ 安放凸輪軸,凸輪軸座蓋,旋緊凸輪軸軸承蓋的緊固螺栓。

|

圖5 挺柱裝配工具安裝圖. |

圖6 挺柱裝配專用工具示意圖 |

7、活塞連桿組組裝

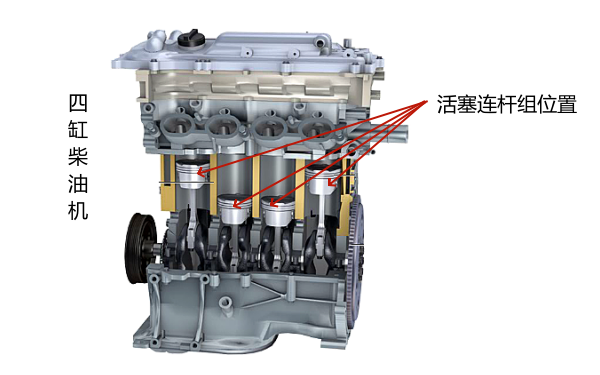

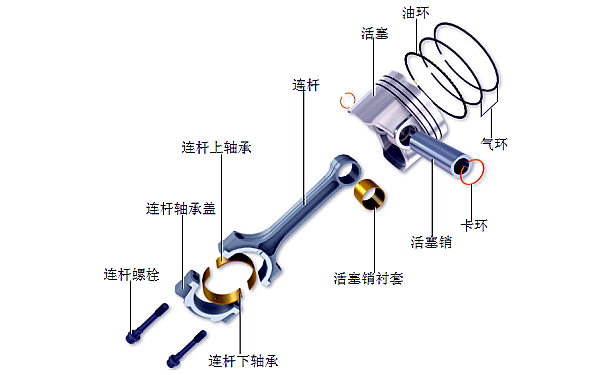

活塞連桿組在柴油機內部位置如圖7所示,結構組成如圖8所示。

(1)前期準備

① 活塞直徑檢查。

② 活塞環側隙與活塞端隙檢查。

③ 連桿桿身檢查。

④ 連桿襯套檢測。

⑤ 將檢驗合格后的活塞、活塞環、連桿、涂有機油的活塞銷、連桿襯瓦及蓋、螺栓按照對應關系擺放好。準備好80~100℃的熱水一盆,手套一副。

(2)總成組裝

① 組裝活塞與連桿身。

② 組裝活塞環。找正環面方向,第一道環為鍍鉻環,第二道為鍍鋅環;有字面朝上;用專用工具依次將組合油環、第二道氣環、第一道氣環裝入活塞環槽中。

③ 將選配好的軸瓦裝入軸承蓋中將連桿蓋與桿身對正方向標記后插入螺栓。

④ 按汽缸順序將各缸活塞連桿組裝并擺好。

|

圖7 活塞連桿組位置圖 |

圖8 活塞連桿組結構組成圖 |

總結:

發動機裝配工藝流程是一個復雜而嚴密的過程,需要工人們具備扎實的專業知識和豐富的實踐經驗。只有嚴格按照工藝要求進行裝配,才能保證發動機的性能和質量符合設計要求。因此,廠商在進行發動機裝配時,必須嚴格執行工藝流程,確保每個環節的質量控制和檢驗,以提高發動機的可靠性和使用壽命。同時,不斷改進和優化工藝流程,也是提高發動機裝配質量和效率的重要途徑。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://www.dhgif.com