|

新聞主題 |

改善康明斯柴油發電機的燃油系統方法 |

前言:當前,為了適應全球對節能環保的要求,我國推出了更嚴格的針對柴油發電機尾氣排放的法規。經國務院批準,在全國范圍內對所有非道路用柴油發電機實施國家第三階段排放標準(簡稱國3排放)。排放法規的不斷嚴格推動了柴油發電機的技術進步,目前從發展趨勢來看,共軌和單體泵是比較成熟的國3技術,但是由于其核心零部件由國外企業壟斷,國內企業要裝配不但價格高,而且供應量也存在問題。為了解決這一問題,作為中美合資品牌康明斯發電機廠家在分析了柴油發電機排放控制技術發展的基礎上,經過多年的實踐和探索研究后,開發了一種新型的燃油噴射系統“直列泵+電子調速器+冷卻ECR”,該技術在國內獲得了成功。這一技術在成本和維修方面優勢明顯,符合中國當下的實際情況,得到了各企業的青睞。接下來康明斯廠家小編將著重介紹這一技術思路中的燃油系統的開發。

一、現代柴油機尾氣排放技術概述

隨著經濟的發展,發電機組逐漸成為大氣排放污染物的主要來源,使得對柴油發電機排放的控制更為緊迫。因為柴油發電機排放出大量的微粒物質(PM)和氮氧化物(NOx),所以微粒物質和氮氧化物這兩種排放物的減少也成為柴油發電機排放控制的關鍵。

1、放熱規律的控制機理

康明斯公司主要目標是為了有效降低NOx的排放,研究了電控EGR系統總體構造、控制策略,建立了一套有效的EGR控制系統,并在對同時降低NOx和PM的方法進行了相關探討。本文以電控技術和EGR技術為基礎,根據多個工況的試驗,制取了EGR最佳控制MAP圖,并通過試驗表明,EGR電控系統和柴油機相匹配良好,EGR電控系統能夠在合理控制PM排放的基礎上切實有效的降低NOx的排放,并且柴油機的動力性和經濟性無明顯惡化。

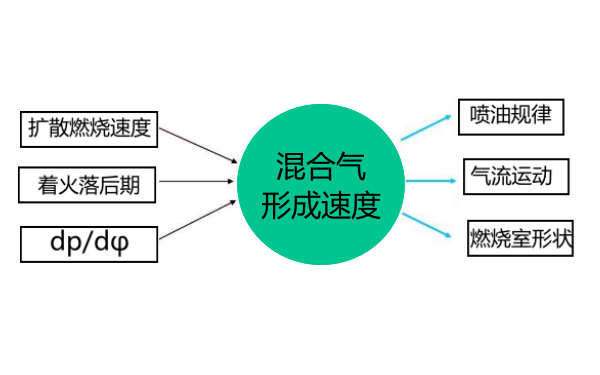

根據柴油發電機的混合氣形成和燃燒特點(如圖1所示),以及其有害排放物的產生機理,柴油發電機燃燒過程或有害排放物的控制策略主要體現在放熱規律的控制上。

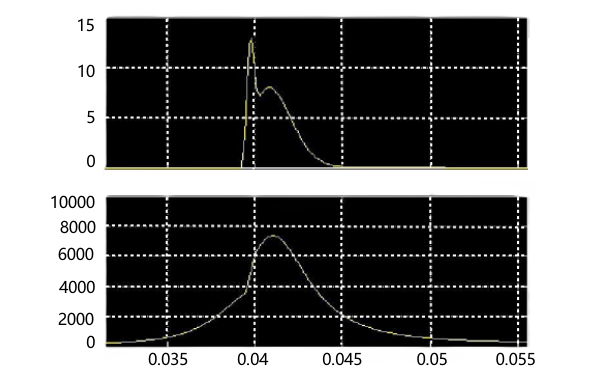

放熱規律與示功圖如圖2所示。放熱規律的韋伯公式表達最常見的方法是利用半經驗公式,韋伯公式就是其中的一種,也稱為韋伯燃燒規律。鏈式反應的化學性質是由反應過程中形成的話化中心的數量來確定的。50年代,韋伯根據鏈反應理論提出了描寫內燃機燃燒速度的半經驗公式,認為參與化學反應的原始物質的分子數與能引起有效反應的活化中心的數目成正比。

(1)從控制柴油發電機燃燒噪聲及NOx排放物的角度而言,應盡可能降低預混合燃燒階段的放熱速率;

(2)從改善動力性、經濟性及碳煙排放的角度而言,應提高擴散燃燒速度,由此縮短整個燃燒期間,使燃燒過程及時又完全。

柴油發電機機內凈化的核心是對燃燒過程進行優化,使柴油機達到混合均勻、燃燒充分、工作柔和、啟動可靠、排放較少的要求。采取機內凈化是治本之舉,它是通過改進柴油發電機結構參數或者增加附加裝置來改善燃燒性能,進而達到減少NOx排放的目的。

|

圖1 柴油機燃燒過程(混合氣的形式)

|

圖2 放熱規律與示功圖 |

2、噴油系統的優化

噴油系統的優化就是使燃油噴射參數最佳化。這些參數包括噴油定時、噴油壓力、噴油速度和噴孔結構等。通過參數的優化來抑制預混合燃燒,即減少在滯燃期內形成的可燃混合氣量是降低NOx排放的有效途徑。

(1)優化噴油定時。

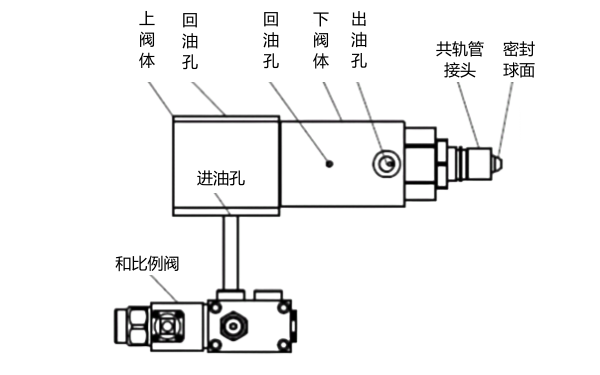

NOx排放對噴油定時極為敏感。延遲噴油可降低NOx排放,但必須合理調整燃燒系統及噴油系統的其他參數以減少油耗、煙度和微粒排放方面的損失。為減少延遲噴油對經濟性的不利影響,可采用較高的壓縮比和較高的噴油壓力。采用電控調壓閥技術(如圖3所示)和根據運行工況調節噴油始點,可降低NOx的排放。

(2)優化噴油壓力。

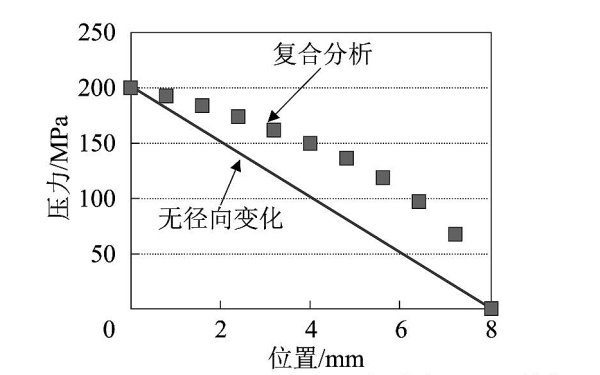

電控噴油器的壓力分布如圖4所示。提高噴油壓力可有效地改善燃料的霧化性能,使混合氣的混合質量得以改善,燃燒更加充分,燃燒溫度上升,NOx排放增加。因為提高噴油壓力能改善燃燒過程,故可以補償由于延遲噴油造成的油耗上升,但這又使延遲噴油以降低NOx排放的目的落空。為減少NOx排放應該降低噴油壓力,而噴油壓力降低后又會使微粒排放增加。

(3)優化噴油速度。

當噴油提前角一定時,提高噴油速率,縮短噴油持續期,可以使柴油發電機產生的NOx較少。提高噴油速度與延遲噴油相結合亦可減少NOx的排放。另外,噴油速度還與HC、碳煙的排放及燃油消耗、噪聲有關,應綜合權衡以謀求各參數的最佳值。

(4)優化噴孔結構。

噴油器噴孔直徑和數目對柴油發電機排放也有明顯的影響。當循環供油量與啟噴壓力一定時,減少孔徑會減少初期噴油量,抑制預混合燃燒和最高燃燒溫度,以減少NOx的生成。當噴油壓力、噴油速度及噴孔總面積不變的情況下,增加噴孔直徑或增加孔數,可降低流阻,改善燃油的霧化和分布,因而能降低NOx的排放。

|

圖1 柴油機高壓共軌電控調壓閥 |

圖2 電控噴油器壓力分布圖 |

二、康明斯國三機型的排放技術

為滿足國3排放法規,康明斯發電機廠家斷定必須改善柴油發電機的燃燒性能,燃油系統作為柴油發電機的“心臟”是研發的重中之重。康明斯廠家的設計開發思路是:燃油系統的嘴端噴射壓力要達到130MPa以上;采用頂隙柱塞偶件實現噴油正時;采用電子調速器來提高系統響應速度,滿足歐洲負荷響應試驗(ELR)的測試循環要求。

1、噴油泵的設計

燃油系統的基本結構如圖5所示。如果提高燃油系統噴射壓力必須首先提高其泵端壓力,對于直列泵來說最直接的措施就是提高其供油速率,因此采用的方案是:以強化的Pz型機械泵為基礎,增大柱塞直徑,提高凸輪升程;同時在保證供油速率不變的情況下,為了增加可靠性,采用“大升程、小柱塞直徑”思路,即在設計計算時,為滿足要求而盡量去增加凸輪升程尺寸,并盡可能小的增加柱塞直徑尺寸。這樣在同樣的泵端壓力下,可以減小凸輪軸的接觸應力,提高柱塞高壓油腔的容積效率。最終將凸輪升程設計為14mm,柱塞直徑設計為12mm,并與小孔徑的噴油嘴匹配,將燃油系統的嘴端噴射壓力大幅提升,遠超過130MPa以上,滿足供油要求。另外,由于提高了燃油系統的噴射壓力,使得噴油泵的驅動扭矩也隨之升高,這樣就導致傳統的機械式提前器的工作可靠性下降。為解決這一問題,目前的方法是取消傳統的機械式提前器,設計開發頂隙式柱塞偶件來滿足噴油正時要求。通過試驗,測試改進后噴油泵的噴油提前特性完全能滿足要求。

2、執行器的設計和結構布置

目前國產執行元件主要有比例電磁鐵執行機構和步進電機執行機構2種,設計方案中選用了推力大的比例電磁鐵作為執行元件,它具有結構簡單,可靠性高,推力大,響應快等特點,能夠實現位移的精確控制,并且維護簡單。在比例電磁鐵與噴油泵拉桿聯接的布餐上,使用杠桿機構連接執行元件和拉桿是一種常用的連接方式,這種方式可以縮短調速器的空間尺寸,但在調節供油量的過程中容易產生供油死角,使噴油泵卡死,而且多出的杠桿機構易損壞,可靠性差。為此可直接連接執行元件和拉桿,即采用直線推動的控制方式來避免上述問題的產生,使調速器更簡便有效、可靠。

3、電子調速器的設計

現階段國內外研究的電子調速器多采用位移控制方式,通過電子控制的執行器來調節噴油泵拉桿位移,達到控制循環供油量的目的。對電子調速器的設計中主要涉及到4個方面。電子調速器的結構布置整體布局的優化保證電調泵在柴油發電機上的安裝,盡可能的避免對原機的改動。在調速器外形的設計上結合柴油發電機有限的安裝空間,做到結構緊湊,并且在對各部件的設計時就考慮到這一要求,控制其外圍尺寸,節省空間。電調燃油系統提高柴油發電機本身的燃燒效率,并通過對柴油發電機進行優化匹配,如:改進設計燃燒室;改進設計配氣機構;改進設計進排氣系統;改進增壓系統,調節供油提前角等措施,有效地降低了NO的排放,同時平衡排放物中NO,和顆粒的含量,滿足排放標準要求。

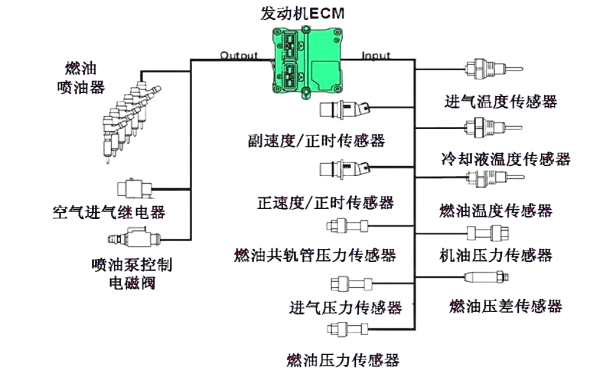

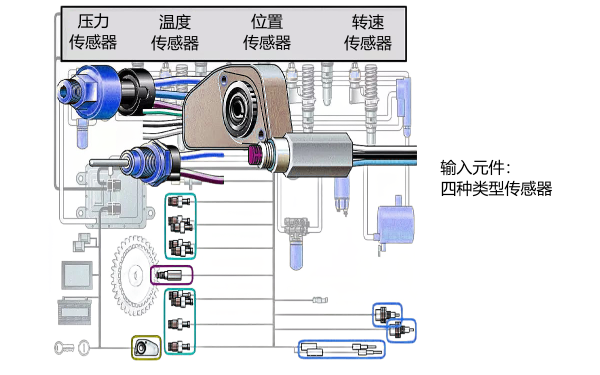

4、位置傳感器的特點與布置

電控傳感器的類型如圖4所示。在各種位置傳感器中,霍爾位置傳感器結構簡單,尺寸小,便于在調速器中的安裝,選用該種傳感器可以有效的節省空間,有助于優化調速器的整體尺寸結構;另外,該傳感器價格便宜,靈敏度完全能夠滿足設計要求,可以降低生產成本。

|

圖3 康明斯發動機電控燃油系統圖 |

圖4 康明斯電控燃油傳感器類型 |

總結:

康明斯發電機廠家設計開發的這一整套電調型燃油系統,系統結合現有的成熟機型通過匹配達到了國3排放標準。首先,通過設計改進噴油泵和噴油器提高了噴射壓力可以達到160MPa以上,使燃油霧化顆粒更小,油氣混合更充分,進一步改善了燃燒;其次,設計了電子調速器,調速器不僅提高了燃油系統的響應,而且具備尺寸小、結構簡單,性能可靠,使用維護方便的特點;ESC試驗循環結果表明,NO相對原機減少了lO%,顆粒減少了6o%,最終滿足國3排放標準的要求。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://www.dhgif.com

- 上一篇:柴油發電機儲油罐的日常使用管制方法

- 下一篇:氣缸套異常磨損原因、預防措施及水壓試驗