|

性能特點和作用說明 |

柴油機高壓共軌系統的組成和工作原理 |

摘要:柴油機高壓共軌(DCR)電噴技術是一個閉環燃油控制系統,由低壓油泵、高壓油泵、共軌、燃油壓力傳感器、電子控制單元(ECU)、油路壓力控制閥、噴油器電磁閥和噴油器組成。噴射壓力的產生和噴射過程被完全分開。其控制內容由燃油壓力控制、噴油正時控制、噴射率控制和噴油量控制組成。

一、高壓共軌系統的優勢

1、共軌系統優勢

高壓共軌噴射壓力的大小不受發動機的轉速影響,這樣避免柴油機供油壓力隨著發動機轉速變化的不足。與其他燃油系統相比,其具有以下優勢:

(1)獨立控制噴射壓力。

(2)獨立控制燃油噴油正時。

(3)能實現很高的噴油壓力有效消除壓力波動。

(4)實現了預噴射、分段噴射和控制噴射率。

(5)實現了控制最小油量噴射和控制快速斷油。

高壓油泵將高壓燃油輸送到公共供油管道,供油管內的油壓通過電壓力傳感器和ECU對實現精確控制,不因發動機轉速的變化使柴油機供油壓力大幅度減小。

2、電控噴射控制方式

經多年研究及實用,電控噴射技術在柴油機應用非常成熟,形成了各種電控高壓噴射系統。柴油機電控噴射有兩類控制方式:

(1)位移控制。

它的特點是在原機械控制循環噴油量和噴油正時原理的基礎上,對機構功能改進更新,油量的控制通過線位移或角位移的電磁液壓執行機構或電磁執行機構調節(齒桿或拉桿位移,撥叉位移)和提前器運動裝置,使噴油正時和循環噴油量實現電控。此外,與機械控制不同,用柱塞預行程改變的辦法,實現可變供油速率的電控,滿足高壓噴射中大負載、高速和低怠速噴油過程控制的綜合優化。其典型產品有轉子分配泵電控系統或直列柱塞泵電控系統,電控調速器,單體泵或泵噴嘴的電控系統等等。

(2)時間控制

時間控制其電控高壓噴射裝置的工作原理與傳統機械式的完全不同,是在高壓油路中利用一個或兩個高速電磁閥控制噴油泵和噴油器的啟閉的噴油過程。控制噴油量由噴油器的開啟時間長短和噴油壓力大小決定,由控制電磁閥的開啟時刻確定噴油正時,可實現噴油量、噴油正時和噴油速率的柔性控制和一體控制。時間控制方法是柴油機噴射系統的發展方向,更加先進,共軌噴射系統是其典型產品。

二、電控共軌噴油系統的工作原理

1、工作原理

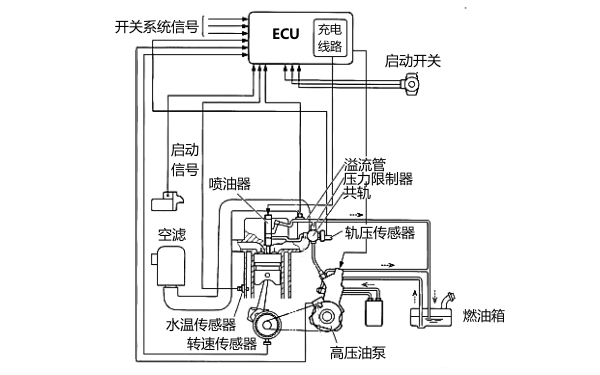

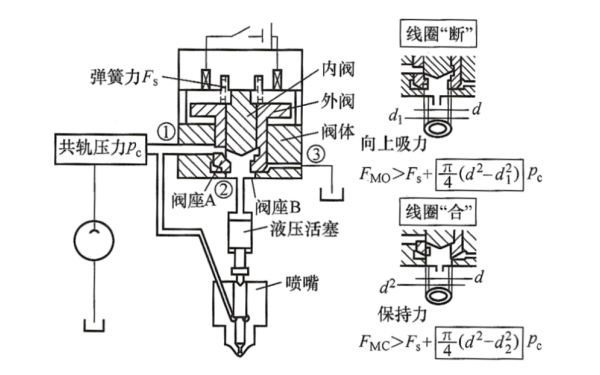

電控共軌噴油系統的工作原理如圖1所示。它是一種新型的時間控制方式,利用電磁式油泵控制閥進行調整噴油泵供油量,改變共軌油道中的油壓,而不是改變循環噴油量的大小。因此,噴油泵中柱塞偶件不起油量調節作用,不需要每個發動機氣缸配備一組泵油元件。根據發動機工況要求調節共軌中的油壓大小,電控裝置由油壓傳感器得到壓力值,比較發動機工況所設置的最佳壓力值與所測壓力,電磁式油泵控制閥啟閉由電控裝置輸出信號控制,使油壓達到最佳,該壓力值就是噴油嘴的噴射壓力。油嘴頂部液壓活塞控制室中的油壓決定噴油嘴的啟閉。此油壓大小取決于共軌中壓力和三通電磁閥啟閉的共同作用。當三通閥通電時,高壓燃油從控制室流出,壓力室內的高壓作用使噴油嘴針閥上升,于是開始噴油。當三通閥斷電時,液壓活塞頂部控制室進入高壓油,針閥下落,停止噴油。因此,接通三通閥的始點來控制噴油正時,由三通閥接通的持續時間來控制噴油量。圖中控制針閥上升的速度通過精細調節節流孔的孔徑大小,從而改變初期的供油速率,達到低氮氧化物排放、低噪聲的目的。

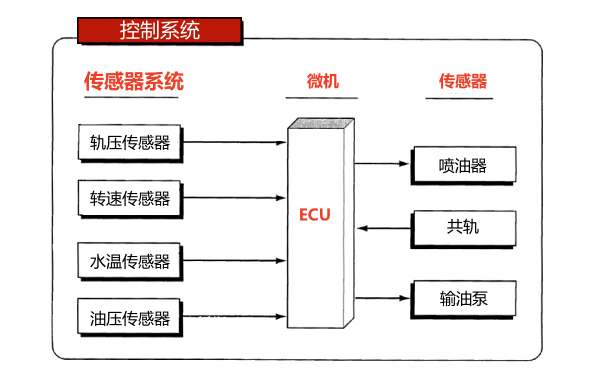

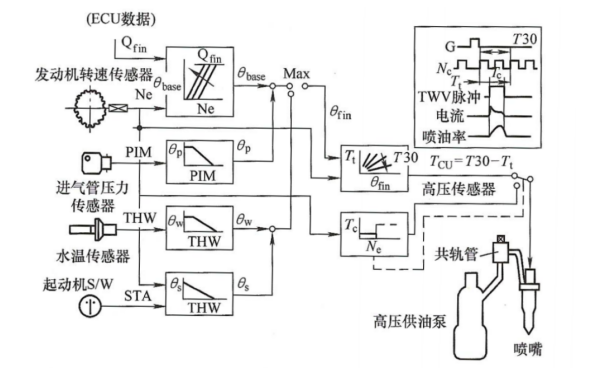

由此可見,電子控制系統(如圖2所示)是對一個油泵控制閥和每個氣缸一個噴油三通閥的啟閉時刻和持續期進行控制,控制噴油壓力和針閥開啟的時間,柔性控制循環噴油量、噴油正時、噴油速率。

從上面的分析可知,采用時間控制方式的共軌系統其特點是噴射壓力、噴油正時和噴油量的變化用電磁閥控制,調節的自由度和控制精度大大提高。

2、功能

共軌系統可以實現傳統噴油系統上無法實現的功能,主要功率如下:

(1)共軌系統中的噴油壓力柔性可調,最佳噴射壓力由不同轉速和負載確定,柴油機綜合性能得到優化,如噴射壓力可不隨柴油機轉速變化,有利于柴油機低速時的扭矩增大和低速煙度改善。

(2)可獨立地對噴油正時柔性控制,配合高的噴射壓力(140~180MPa),可同時在較小的數值內控制Knox和微粒(PM),滿足排放要求。

(3)噴油速率變化柔性控制,實現理想的噴油規律形狀(預噴型、臺階形噴油或三角形規律),既可降低柴油機氮氧化物排放和調節高壓共軌壓力,優良的動力性、經濟性得到保證。

(4)電磁閥控制噴油,控制精度高,高壓油路中不會出現氣泡和殘壓為零的現象,因此在柴油機運轉范圍內,噴油量循環變動小,改善了各缸不均勻程度,柴油機的振動得到改善,排放減少。

|

圖1 電控柴油機燃油噴射系統原理圖 |

圖2 柴油機電子控制器模塊原理框圖 |

三、共軌系統的工作原理

1、高壓供油泵

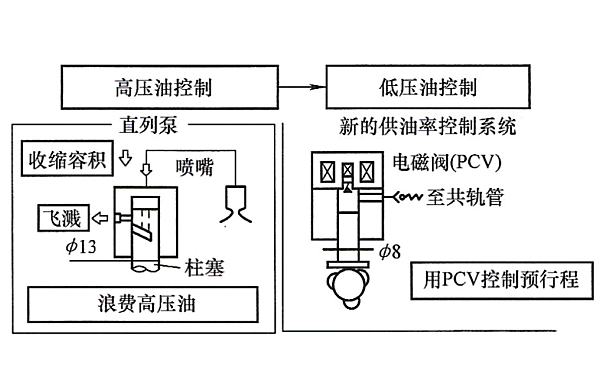

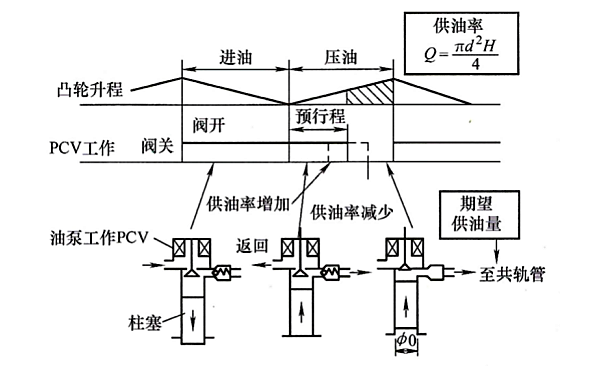

高壓油泵的功能是對供油速率的控制保證共軌管中要求的壓力Pc,圖2所示是高壓油泵的工作原理。常規供油系統的設計思想不同,常規系統是直接控制高壓燃油量,在實際應用中出現能量的損失和浪費,供油泵控制低壓燃油量。當共軌中壓力低于目標值時,ECU控制高壓油泵PCV(Positive Crankcase Ventilation,曲軸箱強制通風裝置)閥提早關閉,柱塞提前供油,由于供油終點為凸輪升程最高點是始終不變的,因此提早供油使高壓供油泵供油量增加,如圖3所示。當共軌中壓力低于目標值時,PCV閥推遲關閉,供油量減少,共軌中壓力降低。

高壓供油泵的設計采用小柱塞直徑、長沖程和低凸輪軸轉速,能減少燃油泄漏、運動阻力及驅動力矩高峰值。采用2缸直列泵的功能相當于6缸常規直列泵,從而顯著減小高壓供油泵的尺寸。

|

圖3 共軌系統高壓油泵的控制原理 |

圖4 共軌系統高壓油泵的供油原理 |

2、三通閥(TWV)

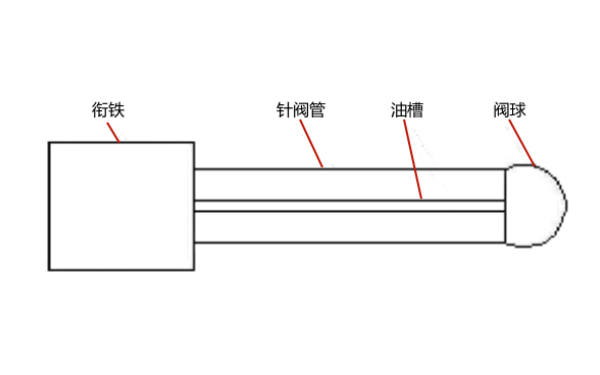

電控三通閥是DCR系統中最為關鍵的部件,也是技術難度最高的部件,電控TWV(Three-Way Valve,三通調節閥)閥安裝在每個噴油器總成的上方,其結構原理如圖5所示。三通閥包括內閥和外閥,外閥和電磁閥線圈的銜鐵做成一個整體,由線圈的通電指令來控制外閥的運動,外閥由閥體支撐。3個元件精密地裝配在一起,分別形成密封錐面A,和外錐座B,隨著外閥的運動,A、B錐座交替關閉,三個油道(共軌管、回油管和液壓活塞上腔)兩兩交替接通,此外要注意到,閥錐座直徑分別為φd1和φd2,內直徑為φd,Φd > φd1; Φd > φd2 ; Φd ≈ φd1 ≈φd2;三通閥本身不控制噴油量僅起壓力開關閥作用。

(1)當線圈沒有通電時:

在彈簧作用下外閥下落,在油道①的油壓的作用下內閥上升,此時開啟密封內錐座A,油道①、②相通,高壓油從①進入液壓活塞上腔②中。

(2)當線圈通電時:

在電磁力的吸引下外閥向上運動,密封內錐座A關閉,此時內閥仍停留在上方,開啟外錐座B,油道②、③相通,液壓活塞上腔向回油室放油,這時噴油器噴油。

3、噴油定時的控制

在ECD(Electronic Control Diese-lengine)系統中可以自由獨立地控制噴油定時,方法是控制定時脈沖送達TWV的時間,其控制框圖如圖6所示。在ECU中要進運算兩次,即“0m計算”在各種傳感器送來信號的基礎上算出最終的噴油開始時間0n“Tcu的計算”,為實現0m的目標決定激勵脈沖送到TWV的時間Tcu,發動機轉速和負載決定基礎噴油定時,然后根據進氣管水溫、壓力等對Obase進行修正得0r再根據發動機轉速轉換成時間Tatto,DCR系統由發動機轉速傳感器每隔15°CA產生一個脈沖在30°CA的范圍內調節噴油提前角,Tcu=T30-T1向TWV輸出脈沖時間。

|

圖5 共軌系統三通閥的工作原理 |

圖6 共軌系統噴油定時的控制框圖 |

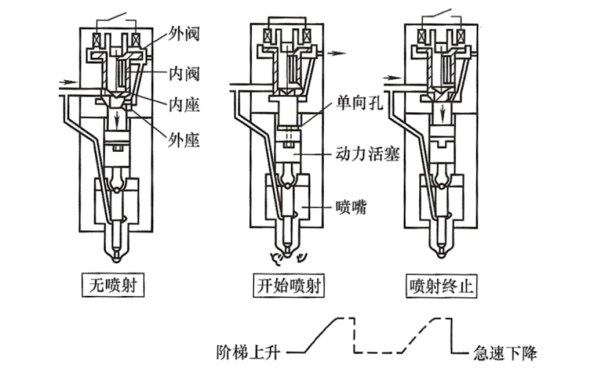

4、噴油率的控制

DCR系統可以實現三種噴油率:三角形,預噴射和靴形。

(1)三角形噴油率

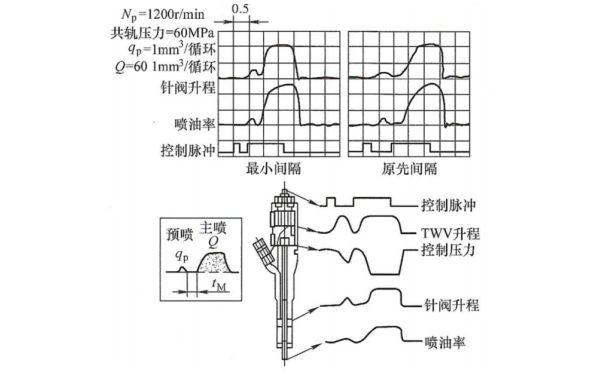

如圖7所示,為了降低初始噴油量的目的,使噴油器針閥升起的速度不要太快,專門設計了一個單向閥和一個節流小孔在動力活塞上方。單向閥阻止動力活塞上方通過燃油,只有通過小孔泄出燃油,造成動力活塞上方燃油壓力下降速度放慢,針閥緩慢上升。當噴油終止時,三通閥斷電,外閥在彈簧力作用下向下運動,座B關閉,關閉泄油道,而座A打開,動力活塞的通道燃油進入。通過單向閥共軌高壓燃油迅速加壓到動力活塞上方使活塞下行。由于活塞的直徑比針閥直徑大得多,針閥在很大的油壓力下迅速關閉,實現噴射快速停止,柴油機要求得到滿足。噴油始點由三通閥通電時刻決定,噴油量大小由通電持續時間決定。根據柴油機工況要求進行調節噴油壓力,低速負載工況時,可實現需要高壓的某種程度,噴油壓力的調節可完全獨立于轉速負載工況。三通閥開啟響應時間為0.35ms,關閉時間為0.4ms,三通閥全負載耗能為50W。

由于DCR是一個電子控制的精確壓力-油量控制系統,共軌中壓力波動很小,它沒有常規電控噴油系統中存在的一些問題,如沒有由壓力波而產生的失控區、難控區,也沒有調速器能力不夠的問題,柴油機所需的理想油量控制特性得到實現。

(2)預噴射

在主噴射前給三通閥一個小寬度的電脈沖信號,就可在DCR上實現預噴射。ECD-U2系統為每循環1mm3最小預噴油量,預噴射和主噴射之間最小為0.1ms的時間間隔(見圖8)。

|

圖7 電控柴油機共軌系統三角形噴油率 |

圖8 共軌系統預噴射系統 |

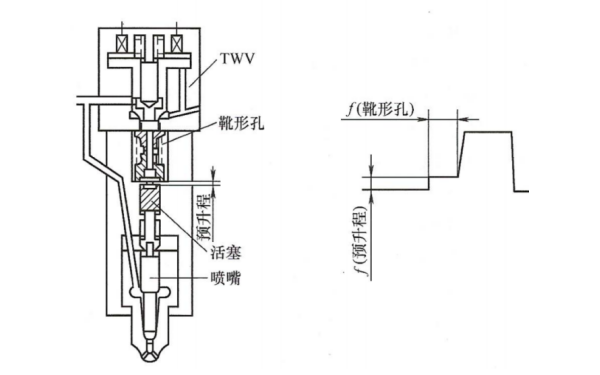

(3)靴形噴油率

針閥有一個小的預行程停留才能實現靴形噴油率圖形。為此需要變動噴油器總成結構,在液壓活塞與三通閥之間的節流孔處改為一個靴形閥,如圖9所示。可調的預行程是靴形閥和液壓活塞間的間隙。當三通閥通電時,靴形閥中的高壓燃油被釋放到泄油道,打開噴油嘴到相當于預行程的高度,針閥停留在該處,一直維持到靴形閥節流孔下降到一定程度后,針閥才繼續升高到最大升程,噴油速率達到最大(針閥外觀和結構如圖10所示)。依靠預行程量和靴形閥節流孔的直徑的合理組合,得到各種形式的靴形噴油率。由于初期靴形噴油率較低,可獲得較低的NOx。

DCR系統速度啟動較快,由于高壓輸油泵每個凸輪有三個凸起,共軌中油壓在啟動時升高很快。當高壓輸油泵供油量Up為600mm3時,共軌以及其他高壓油管路容積V為94000mm3,燃油容積彈性模量E為1100MPa/m㎡,則共軌壓力升高值為ΔP=EQp/V=7MPa/r,即高壓輸油泵每旋轉一次,共軌中壓力提高為7MPa。如噴油嘴開啟壓力為20MPa,輸油泵只要旋轉3次,共軌壓力就可以超過噴油嘴開啟壓力,經實驗表明,只要啟動0.5s,可達20MPa共軌壓力,柴油機0.6s后就達到怠速轉速。

此外,電控系統內還有一個自診斷和故障安全系統,電控單元都具有自檢功能,用來監測控制系統各部狀態。出現故障時,可用指示燈(在儀表板上)顯示故障碼,以便維護修理及時。

|

圖9 共軌系統靴形噴油率的產生 |

圖10 噴油器針閥內部結構外形 |

總結:

共軌電噴系統是通過微機控制柴油發電機使它工作在最佳條件下,共軌電噴系統通過各種傳感器獲得柴油發電機的各種工作參數(包括柴油發電機轉速、加速踏板操作情況、冷卻水溫度等),全面控制循環噴油量、噴油正時、噴油壓力等。微機控制系統具有診斷功能、失效保險功能和報警功能,它能提供主要柴油發電機電器部件的自診斷,發現異常及時向操作員發出警報,保護功能在微機檢測到嚴重故障時能自動停機,失效保險功能在微機出現故障時能保證切換到備用系統保證柴油發電機繼續工作。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://www.dhgif.com

- 上一篇:康明斯發電機組柴油儲備標準

- 下一篇:電噴柴油發動機燃油系統的組成圖解