|

故障檢修與技術維護 |

機體、噴油泵、缸套氣蝕現象產生原因和預防方法 |

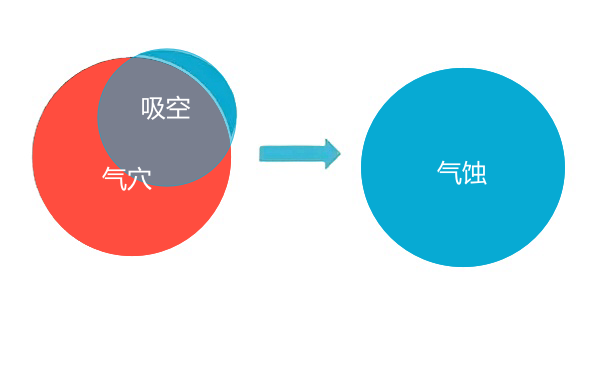

摘要:氣蝕是柴油發電機組機械或機件與液體相對高速運動時在機件表面上產生的一種破壞,氣蝕又稱空泡腐蝕,或氣蝕, 氣蝕也是一種局部腐蝕。由于氣蝕主要發生在缸體、冷卻水泵、燃油泵、噴油器和氣缸套部位,因此,發動機中產生的氣蝕對燃油系統及配氣機構的正常運行和工作將造成極大的危害。康明斯發電機廠家為了減少或避免產生氣蝕,使其運行和工作況達到理想效果,通過本文中對氣蝕產生的原因和危害進行了析了解,采取相應的措施從而使柴油發電機經濟性能得到提高,質量得到保證。

一、氣蝕的主要原因

柴油機在使用一段時間后,冷卻系統中循環的冷卻水,即使添加防銹劑,仍會對接觸部分產生腐蝕;這是因為冷卻水中溶解的氣體,在柴油機運行造成的振動作用下,在低壓時析出氣泡,然后氣泡在高壓下潰滅;機體水腔和缸套外壁等在氣泡潰滅時產生的沖擊和高溫作用下,會形成麻點狀和針狀的孔洞。該過程在柴油機振動造成的壓力變化下不斷重復,氣泡從而持續對機體水腔、缸套外壁等造成破壞。

1、水濾器失效

康明斯柴油機采用弗列加司生產的干式化學添加劑或含干式化學添加劑的水濾器,可以在柴油機工作中不斷消除和抑制冷卻液中的空氣泡或泡沫。所以康明斯柴油機上的水濾器不僅通過濾紙過濾雜質,而且裝有防氣蝕的化學添加劑。定期更換水濾器濾芯可代替向冷卻系統加添加劑。比如有些由于操作員對康明斯柴油機的特點和水濾器的放氣蝕作用缺乏了解,認為柴油機頻繁更換水濾器濾芯得不償失因而該機常年不換水濾器濾芯,造成水濾器失效是氣缸套氣蝕的重要原因。因此,應經常檢查DCA值,需要時加用添加劑,在B級維護時(250h或三個月),將水濾器預加濾芯換成工作濾芯。

2、冷卻系統使用維護不當

柴油發電機組屬于冷卻系列的閉式循環水箱。膨脹箱上連接兩根軟管,一根通柴油機前出水口,另一根接散熱器加水口;下部連接一根軟管,接水泵進口。當柴油機運轉時,水道和散熱器內的水蒸氣都進入膨脹箱,以減少水道內的空氣和空氣泡,而膨脹箱的冷卻水又可補充水泵進口低壓區,起防氣蝕的作用。但由于操作入員不了解冷卻系統的結構特點,誤認為不使用膨脹箱冷卻系統也能工作,因而該機膨脹箱經常不加水,散熱器家說口通膨脹箱的水管接頭脫落不焊修。散熱器蓋損壞不更換,甚至膨脹箱無加水口蓋,導致塵埃進入膨脹箱將下部出水口堵塞。該機冷卻系統不能形成完整的閉式循環,只是壓力降低、散熱器缺水、空氣和空氣泡增多,空氣泡破裂促使氣缸套加速氣蝕。因此,應保證冷卻系統完整、密封、膨脹箱水位正常、管路通常,并按要求選用防凍液,應選用含量不超過0.10%的低硅酸鹽防凍液,比例配置要適當,以減少沉淀量。

3、水溫的影響

當水溫在40~71℃時,溶解于水中的空氣增多,容易產生空氣泡,而且在冷卻液溫度未達到71℃以前,腐蝕量隨溫度升高而增加。這種狀態恰好是柴油機處于氣蝕最嚴重的低溫狀態。

4、冷卻系統積垢過多

在冷卻系統中,化學添加劑久用沉淀,防凍液長期使用變質,燃油、潤滑油等有害物質浸入等都會造成水道積垢增多,使水套局部變窄,狹窄處水流速度加快,壓力降低,致使空氣泡容易產生和破裂,氣缸套氣蝕加快。因此,若發現冷卻系統積垢過多或機油冷卻器滲入潤滑油,應及時進行清洗。

5、油液質量

如果油液抗泡沫性差,易于汽化并形成泡沫,就容易引起氣蝕。

6、油位過高或過低

油位過高,油液受柴油機攪拌而易使氣體溶在油液內;油位過低,工作泵易吸入空氣導致循環油液流量不足,加大了油液中空氣或水形成氣泡的機率,這些氣泡流到高壓區會迅速破裂從而產生氣蝕現象。

7、空氣和水分侵入油液

侵入油液系統的空氣和水分愈多,產生氣蝕的范圍愈廣。空氣侵入的渠道主要是泵的吸油口及管接頭處因密封不嚴,導致空氣進入系統。水分侵入的主要渠道是怕冷卻器內漏。

8、使用條件

柴油發電機的工作過程粗暴,特別是柴油機,最大爆發壓力大,引起側向敲擊力相應增大,從而引起氣蝕增加。

9、材質硬度低

氣蝕原因之一是由于所用的金屬材料硬度較低。在燃油系統中較硬的元件如噴油器針閥偶件上出現氣蝕的情況相對少一些。但在某些場合中氣蝕也可能使噴油器針閥偶件在運行幾十小時后損壞。而噴油器針閥閥線的氣蝕會破壞噴油器針閥偶件的密封性能,造成霧化不良滴油甚至不霧化,從而使柴油發電機燃燒狀態惡化,油耗量增加,嚴重的影響柴油發電機的經濟性,可靠性和耐久性。

|

圖1 柴油機氣蝕形成原因 |

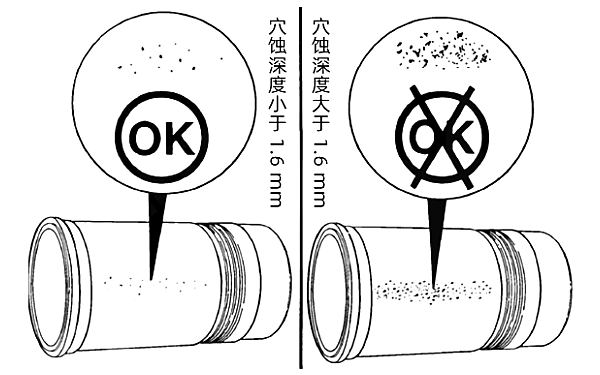

圖2 柴油機氣缸套穴蝕現象 |

二、燃油系統氣蝕現象分析

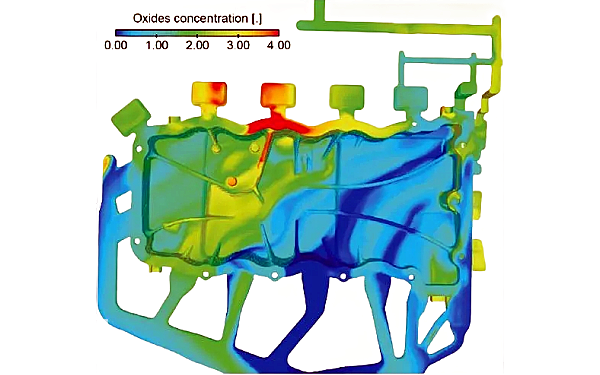

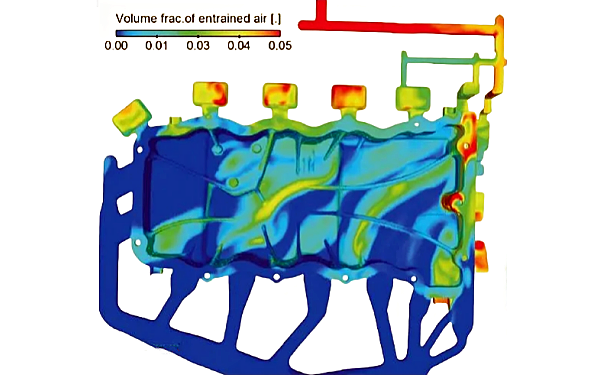

氣蝕破壞是物理效應和化學效應的綜合結果。但是主要還是物理效應。柴油發電機在工作時,高壓油泵的瞬時供油量和油壓都是在變化的。其變化規律取決于供油凸輪的型線。我們知道燃油是有可壓縮性的,由于燃油的可壓縮性,高壓油泵柱塞產生的壓力是通過高壓管并且以壓力波的形式在高壓油泵柱塞偶件和噴油器針閥偶件之間傳播的。若此時,壓力波不足以使噴油器針閥偶件的針閥升起時,所產生的壓力波便全部反射回高壓油管的內部,并且與高壓油泵新產生的壓力波疊加后重新向噴油器的針閥偶件傳播。如此往復傳播,直到針閥開啟,噴油終了為止。因此在噴油過程中,高壓油管內各斷面的油壓是隨著時間的變化而變化的。當燃油系統中任何一點的壓力下降到等于或低于該溫度下的燃油蒸汽壓力時便形成氣泡。隨后由于氣泡外邊的燃油壓力高,氣泡周圍燃油表面張力低,氣泡外面的燃油就有向氣泡中心加速前進的趨勢,并且有一定的動能,氣泡在正壓力波作用下就破裂。破裂時被壓縮的氣泡凝結成少量的燃油,同時產生非常高的壓力,使金屬表面造成脫落形成麻點,即出現氣蝕。隨后形成不規則的凹槽。這樣周而復始,就會使金屬表面遭受破壞。

燃油系統中的高壓油泵柱塞、出油閥、噴油器針閥和高壓油管均有氣蝕發生。燃油系統中因噴油需要產生瞬時高壓和瞬時低壓。噴油時系統中處于高壓供油,噴油終了會使系統內油壓驟然降低。此外,隨著柴油機強載程度不斷提高,燃油噴射壓力和噴油率也相應提高。高的噴射壓力容易引起二次噴射使柴油機性能下降,并造成系統的氣蝕。燃油系統中的氣蝕有以下兩種:

1、波動穴蝕

主要發生在高壓油管上。燃油系統中的高壓燃油流動時產生和傳播壓力波,特別是噴射終了時會使某些部位壓力變化很大,甚至產生負壓力波,導致氣泡產生,高壓時又使氣泡潰滅產生氣蝕,稱為波動氣蝕。柴油機低負荷運轉時波動氣蝕較為嚴重。

2、流動穴蝕

主要發生在高壓油泵柱塞螺旋槽附近和噴油器針閥截面變化處。燃油系統中,高壓燃油流經通道截面變化處產生強烈節流,壓力下降并形成氣泡,隨后的壓力升高又使氣泡潰滅而發生氣蝕,稱為流動氣蝕。柴油機高負荷運轉時節流作用增大使氣蝕更加嚴重。

燃油系統中不適當的壓力波動引起氣蝕,而壓力波動主要由于卸載不當引起。所以目前對此進行大量的研究,仿真模擬如圖4所示。例如采用緩沖型出油閥、等壓出油閥、控制節流和階梯型螺旋槽柱塞、雙錐型針閥等。此外,對容易氣蝕部位采用保護性措施等。

|

圖3 柴油機零件表面缺陷穴蝕氣泡模擬仿真圖 |

圖4 柴油機高壓鑄造零件的穴蝕氣泡模擬仿真圖 |

三、防止氣蝕破壞的措施

由于康明斯燃油噴射系統的參數關系復雜,引起氣蝕的因素很多。所以防止氣蝕必須從結構設計,材質,熱處理,加工精度,燃油噴射系統匹配及使用部門的維護保養和檢修等方面來綜合考慮采取措施。

1、結構設計的改進

供油凸輪型面的優化設計合理設計供油凸輪型面,使之適應瞬時間供油量和油壓的變化規律。

2、采用工藝堵

當前在一些高壓油泵的泵體上采用工藝堵來抗氣蝕,延長高壓油泵的使用壽命;采用高強度合金材料在產品的設計上采用高強度合金材料,防止對配件產生氣蝕。

3、采用緩沖型出油閥

緩沖型出油閥是在原下置等容卸載結構的基礎上改進而成的。出油閥座面的下部增加了直徑6毫米的阻尼圓柱,出油閥落座之前,卸載凸緣進入導向中孔之后,閥體內的燃油處于某種程度的密封狀態,燃油的排泄只能通過6毫米和14毫米兩處的配合間隙。利用燃油的阻尼作用,減緩出油閥落座速度,降低供油終了后的系統內回油速度。同時還可收到減少壓力波震蕩的幅度,減輕二次噴射的效果。使噴油器針閥偶件氣蝕減輕。

4、采用壓力卸載式出油閥

目前東風康明斯柴油發動機使用的就是這種出油閥。它是用看來控制兩次噴射之間泵體所保存的系統壓力,防止在噴射后燃油從噴油器逆流。出油閥設有順流閥和逆流閥各一個。它能保證在柴油發電機全部工況下高壓燃油管內的剩余壓力保持恒定。不受柴油發電機的負荷及轉速的影響,可以改善部分負荷時的柴油發電機性能,改善噴油器的使用壽命;使用部門的措施使用部門的細心維護和精心保養與嚴格的檢修也是保證減少氣蝕的必不可少的條件。

5、噴油器偶件材料的選擇

隨著柴油發電機功率等級和強化程度的提高,噴油器偶件的材料選擇成為一個重要課題。因為真閥體的選材與其在柴油發電機中的工作溫度有及為密切的關系。以上這些是有關設計部門和生產廠家在生產配件時采取的防氣蝕的必要措施。

6、保證活塞與缸套的配合間隙

柴油機廠家說明書規定活塞裙部的上部與氣缸間隙為0.27~0.34mm,下部與氣缸間隙為0.24~0.31mm,只能供修理時參考。因為目前用戶所使用的缸套一般要進行選擇,如硼鑄鐵缸套、釩欽鑄鐵缸套等,其膨脹系數不等,裝配時的實際攝氏溫度也不相同,再加上老缸體變形基本穩定以及加工精度和裝配質量有差異等,所以不能把上述間隙作為公式導用。我們在實際修理中建議把活塞裙部的上部與氣缸間隙改為0.28~0.30mm,下部與氣缸間隙改為0.25~0.27mm,能使缸套氣蝕有所減輕。一旦發現輕微氣蝕,可將缸套安裝方向調轉90°(即將被氣蝕表面轉到與連桿擺動面的垂直方向,繼續使用)。

7、改善冷卻水在水套中的流動

冷卻水流應該是暢通的,不存在“死水區”、“渦流區”和局部狹窄處。最好采用切向進水口,因為冷卻水切向流動會使空泡離開缸套表面附近的強烈振動區。由于空泡破滅時已隨水流而去,沒有足夠的時間擠人氣缸套外壁的微小針孔中去,因而不致產生嚴重的氣蝕。如一柴油機最初使用700h就發現氣缸套氣蝕穿孔,后將水夾層最窄處加寬,并將機體兩端處進水改為每缸獨立切向進水,氣蝕破壞情況有了顯著改善。此外,提高冷卻水溫對減輕氣蝕有一定好處。當水溫為55℃時最為不利,85℃左右較好。

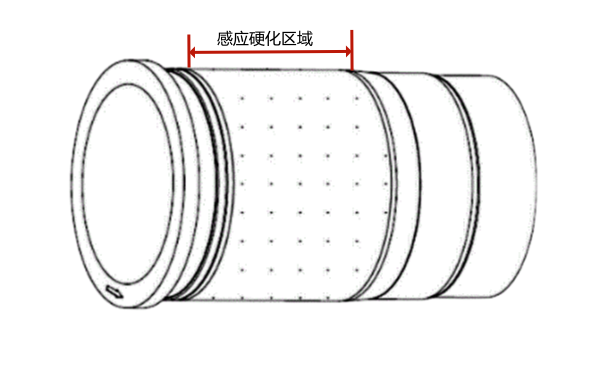

8、氣缸套外表面加覆蓋層

如圖5所示。在氣缸套外表面鍍一層厚約0.02~0.03mm的乳白色鍍鉻層,可以有效地防止氣蝕。因為鍍鉻層具有較高的機械性能和良好的耐腐蝕能力,故能抵制氣蝕和電化學腐蝕。但鉻鍍層不宜太厚,否則會因振動而碎裂并剝落。硬的光澤鉻層由于脆性大及存在有細微裂紋,是不能可靠地防護氣缸套的,因此不宜使用。此外,鍍鉻工藝較復雜、成本高,質量不易保證,再兼之對環境有一定污染,使之在應用上受到一定限制。 在氣缸套外表面涂敷環氧酚醛樹脂,可以吸收空泡的沖擊能量,也可減輕氣蝕破壞。但缺點是脆性較大,不能長期地保留在表面上。 在氣缸套外表面易發生氣蝕處包裹鋅帶、電鍍鍋欽合金層,實踐表明頗有成效。 氣缸套外表面進行滲氮、擴滲鉻一錳處理,亦能取得較好的防氣蝕效果。即使氣缸套外圓表面上不作任何覆蓋層,如能降低其表面粗糙度,就能使其材料得以改善,如:使其材料中的石墨呈片狀或球狀而非細碎的,也可提高其自身的抗氣蝕能力。

9、利用最新環保技術

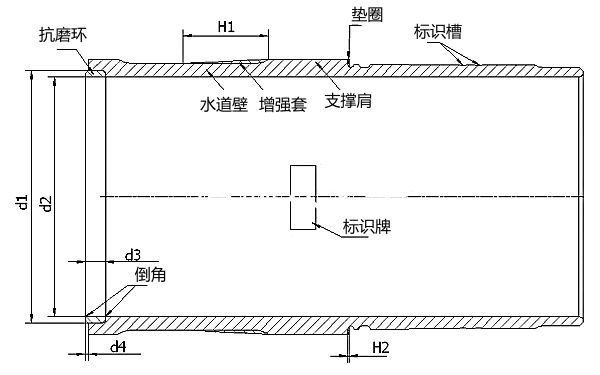

結構如圖6所示。抗穴蝕的環保型氣缸套通過水道壁增強設計及氣缸套支撐肩下端面增加銅墊兩種結構設計,增加了氣缸套整體剛度,減小了氣缸套工作時振動,以實現來抗穴蝕,能夠使燃油燃燒充分,減少積碳及減少由于積碳引起的磨粒磨損,延長了內燃機的使用壽命。而且上述兩種設計都是在不改變發動機設計的基礎上實現。

|

圖5 氣缸套表面硬化處理 |

圖6 抗穴蝕的環保型氣缸套 |

總結:

因柴油發電機液壓元件精度高、相對運動部件間配合問隙小,產生氣蝕后會導致配合表面變黑甚至出現小坑使閩芯卡住,壓力失調。缸套氣蝕較重時,受損區會出現較深的形狀不規則的凹點,就好像缸套表面被強酸腐蝕過一樣;氣蝕現象最嚴重時,四點會穿透缸套壁,使機體內的冷卻液體進入氣缸,導致發動機發生嚴重事故。氣蝕與其他型式的腐蝕聯合作用時,損壞速度將成倍乃至幾十倍地增長。通過對高強化柴油發電機出現的氣蝕顯現,氣蝕類型,氣蝕原因等進行的系統分析中可以看到,防止燃油噴射系統的氣蝕可通過結構設計的改變,材料,熱處理,制造精度和使用單位的檢修和維護保養等五個方面綜合治理來提高柴油機性能,經濟性,可靠性和耐久性。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://www.dhgif.com

- 上一篇:柴油發動機進排氣管的作用

- 下一篇:康明斯6BT柴油機凸輪軸半圓鍵磨損故障分析