|

性能特點和作用說明 |

柴油發電機的連桿加工技術和質量要求 |

摘要:連桿是較細長的變截面非圓形桿件,其桿身截面從大頭到小頭逐步變小,以適應在柴油發電機工作中承受的急劇變化的動載荷。它是由連桿大頭、桿身和連桿小頭三部分組成,連桿大頭是分開的,一半與桿身為一體,一半為連桿蓋,連桿蓋用螺栓和螺母與曲軸主軸頸裝配在一起。連桿的尺寸精度、形狀精度以及位置精度的要求都很高,但是連桿的剛性比較差,容易產生變形,這就給連桿機械加工帶來了很多困難,因此必須充分的重視。

一、連桿的承載能力設計

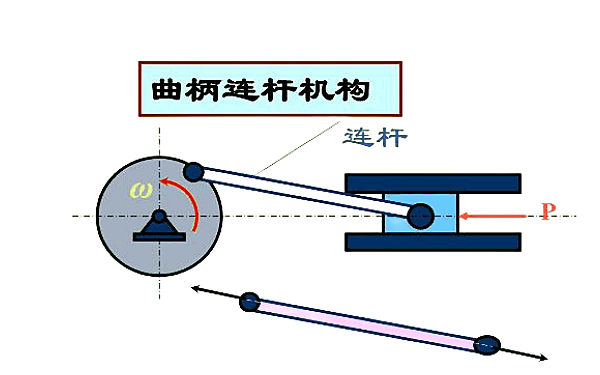

連桿的作用是連接活塞與曲軸,并把活塞承受的氣體壓力傳給曲軸,使活塞的往復運動變成曲軸的旋轉運動,對外輸出作功。在發動機工作過程中,連桿受膨脹氣體交變壓力的作用和慣性力的作用;連桿除應具 有足夠的強度和剛度外,還應盡量減小連桿自身的質量,以減小慣性力的作用。這些連桿結構運行就是變形固體在力的作用下所表現的力學性能,如圖1所示。

1、連桿的承載能力

(1)強度:連桿抵抗破壞的能力。

(2)剛度:連桿抵抗變形的能力。

(3)穩定性:連桿保持原有平衡狀態的能力。

2、連桿承載能力的要求

(1)連桿應具備足夠的強度,以保證在規定的使用條件下不致發生破壞。

(2)連桿應具備足夠的剛度,以保證在規定的使用條件下不產生過量的變形。

(3)連桿應具備足夠的穩定性,以保證在規定的使用條件下不產生失穩現象。

由上述三項連桿安全工作的基本要求可以看出:如何合理的選用材料(既安全又經濟),如何恰當的確定連桿的截面形狀和尺寸,便成為連桿設計中十分重要的問題。

3、承載能力分析的主要任務

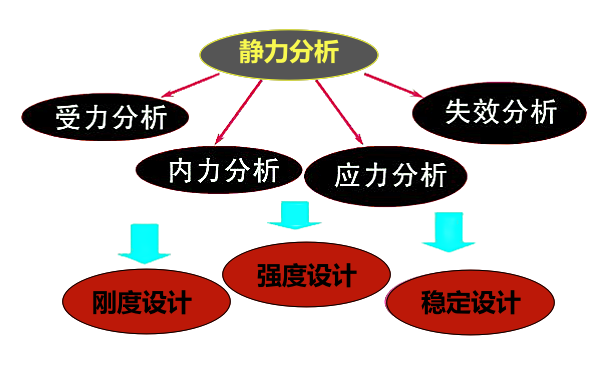

如圖2所示。研究連桿在外力作用下的受力、變形和破壞規律,為合理設計連桿提供有關強度、剛度和穩定性分析的基本理論和方法。

|

圖1 連桿作用受力示意圖 |

圖2 連桿承載能力分析任務 |

二、連桿結構組成

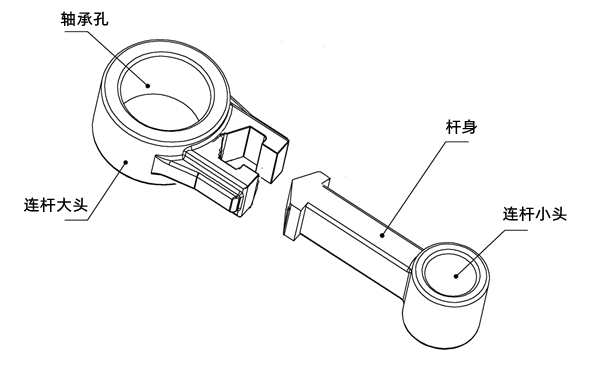

柴油發電機的連桿組主要由連桿小頭、連桿桿身、連桿大頭、連桿蓋、連桿軸瓦、連桿襯套和連桿螺栓等部分組成,如圖3所示。

1、連桿小頭

連桿小頭的結構通常為短圓管形,用來安裝活塞銷。通常以半徑較大的圓弧與桿身圓滑銜接,從而減少過渡處的應力集中。在小頭孔中壓配有耐磨的錫青銅、鋁青銅或鐵基粉末冶金的薄壁襯套,以減小活塞銷的磨損。為了潤滑襯套和全浮式活塞銷的配合表面,在連桿小頭和襯套上方鉆孔或銑槽,以收集飛濺下來的油霧。對采用壓力潤滑方式的連桿,在桿身中鉆有油道,潤滑油從曲軸連桿軸頸,經過桿身油道進小頭襯套的摩擦表面。

2、連桿桿身

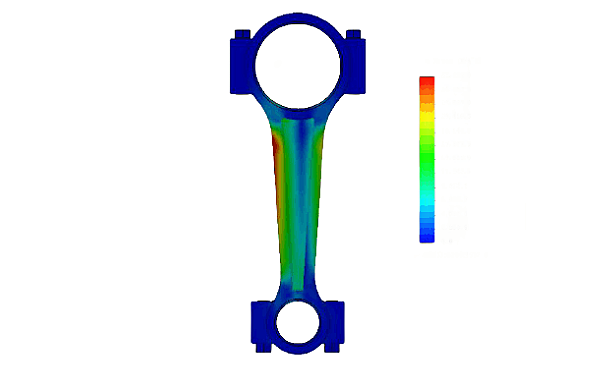

連桿桿身一般采用“工”字形斷面,這是因為在材料斷面面積相等的條件下,其抗彎斷面模數最大,桿在輕情況下獲得最大的結構剛度和強度,受力示意圖如圖4所示。

3、連桿大頭

(1)連桿大頭是連桿與曲軸連桿軸頸相連接的部分,亦是連桿軸頸的軸承部分。連桿大頭一般通過孔心分成兩部分,以利于拆裝,其中被分開的小部分稱為連桿蓋(或連桿瓦蓋),裝配時,這兩部分用兩個或四個連桿螺栓連接。

(2)由于大頭孔的精度要求很高,因此必須在剖分后再組合在一起進行孔的加工。孔加工后必須通過定位裝置將大頭蓋與連桿大頭之間的相對位置加以固定,以防裝配時錯位。同時在大頭與大頭蓋的一側打上配對記號,以免裝錯。

(3)連桿大頭的剖分形式有平切口和斜切口兩種。剖分面垂直于連桿桿身中心線的稱為平切口。剖分面與桿身中心線傾斜成一定角度(60°~90°,通常成45°)的稱為斜切口。

4、連桿螺栓

連桿螺栓一般用中碳合金鋼經精加工調質處理制成。為使連桿軸瓦與大頭貼合良好,防止大頭剖分面在受力時產生縫隙,連桿螺栓必須具有一定的預緊力。所以各生產廠對螺栓的扭緊力矩都作了詳細的規定。裝配時,連桿螺栓應按一定次序、對稱均勻、分2-3次逐步擰緊,達到規定的扭緊力矩。連桿螺栓緊固后,為防止其松脫,一般采用開口銷、鐵絲、鎖緊片等鎖緊。當螺紋精確加工且合理擰緊時,不加任何鎖緊裝置,連桿螺栓也不會松動。所以在現代柴油發電機中,連桿螺栓大多沒有特別的鎖緊裝置。

5、連桿軸承

現代發動機用連桿軸承由鋼背和減磨合金層組成,為分開式薄壁軸承。瓦背一般采用韌性較高的優質合金鋼或優質碳素鋼制成,它是軸承的基體,既要有足夠的強度,以承受沖擊性載荷,又要有合適的剛度,便于與軸承孔良好的貼合。減磨合金層具有保持潤滑油膜,減少磨擦阻力和易于磨合的作用。當薄壁軸承在使用中性能變壞,間隙過大時,應直接更換新軸承。

目前柴油發電機的軸承減摩合金層主要有白合金(巴氏合金)、銅鉛合金和鋁基合金,其中巴氏合金軸承抗疲勞強度較低,只能用于負荷不大的汽油機,而銅鉛合金或高錫鋁合金軸承均具有較高的承載能力與耐疲勞性。含錫量20%以上的高錫鋁合金軸承,在汽油機和柴油機上均得到廣泛應用。連桿軸承的定位一方面是軸承定位唇,嵌入到連桿蓋的定位槽中;另一方面,軸承外徑周長較座孔周長稍大,當軸承壓入座孔并用一定壓力壓緊后,便產生了一定的過盈量,靠合適的過盈使軸承定位。

|

圖3 柴油機連桿結構圖 |

圖4 柴油機連桿桿身應力渲染圖 |

三、連桿加工工藝過程

連桿的主要加工表面為大、小頭孔和兩端面,較重要的加工表面為連桿體和蓋的結合面及連桿螺栓孔定位面,次要加工表面為軸瓦鎖口槽、油孔、大頭兩側面及體和蓋上的螺栓座面等。

1、定位及夾緊

(1) 粗基準的正確選擇和初定位夾具的合理設計是加工工藝中至關重要的問題。在拉連桿大小頭側定位面時,采用連桿的基準端面及小頭毛坯外圓三點和大頭毛坯外圓二點粗基準定位方式。這樣保證了大小頭孔和蓋上各加工面加工余量均勻,保證了連桿大頭稱重去重均勻,保證了零件總成最終形狀及位置。

(2)在連桿桿和總成的加工中,采用桿端面、小頭頂面和側面、大頭側面的加工定位方式。在螺栓孔至止口斜結合面加工工序的連桿蓋加工中,采用了以其端面、螺栓兩座面、一螺栓座面的側面的加工定位方法。這種重復定位精度高且穩定可靠的定位、夾緊方法,可使零件變形小,操作方便,能通用于從粗加工到精加工中的各道工序。由于定位基準統一,使各工序中定位點的大小及位置也保持相同。這些都為穩定工藝、保證加工精度提供了良好的條件。

2、加工順序和階段劃分

連桿的尺寸精度、形狀精度和位置精度的要求都很高,但剛度又較差,容易產生變形。連桿的主要加工表面為大小頭孔、兩端面、連桿蓋與連桿體的接合面和螺栓等。次要表面為油孔、鎖口槽等。還有稱重去重、檢驗、清洗和去毛刺等工序。連桿是模鍛件,孔的加工余量較大,切削加工時易產生殘余應力。因此,在安排工藝過程時,應把各主要表面的粗、精加工工序分開。這樣,粗加工產生的變形就可以在半精加工中得到修正。半精加工中產生的變形可以在精加工中得到修正,最后達到零件的技術要求同時在工序安排上先加工定位基準。連桿工藝過程可分為以下階段:

(1) 粗加工階段

粗加工階段也是連桿體和蓋合并前的加工階段:主要是基準面的加工,包括輔助基準面加工,準備連桿體及蓋合并所進行的加工,如兩者對口面的銑、磨等。

(2)半精加工階段

半精加工階段也是連桿體和蓋合并后的加工,如精磨兩平面,半精樓大頭孔及孔口倒角等。總之,是為精加工大、小頭孔作準備的階段。

(3)精加工階段

精加工階段主要是最終保證連桿主要表面上大、小孔全部達到圖紙要求的階段,如珩磨大頭孔、精鏜小頭軸承孔等。

3、連桿的技術要求

連桿的小頭通過活塞銷與活塞連接,大頭與曲軸的軸頸連接,大、小頭尺寸取決于承壓面積。連桿的工作溫度為90~100℃,運轉速度為3000~5000r/min。為保證連桿鍛件順利進入自動化精密機加工生產線和加工后的成品零件在發動機中的裝配精度,同時,為了保持高速運轉時其能承受頻率極高的拉壓交變應力,使曲軸始終處于平衡狀態,要求連桿鍛件具有高的強度和抗疲勞壽命。

連桿鍛件在滿足圖紙尺寸精度的前提下還應滿足如下技術和質量要求:

(1)未注模鍛斜度在3°~5°之間,未注圓角半徑R在2~5mm之間。

(2)非加工表面應光潔,不允許有裂紋、折疊、結疤、氧化皮(深度>1mm的凹坑)等缺陷。

(3)分模面殘留飛邊寬度≤0.8mm。

(3)縱剖面金屬纖維方向應沿中心線方向并與外形相符,不得有紊亂和間斷,不允許有氣孔、裂紋、折疊和非金屬夾雜物等缺陷。

(4)調質處理硬度在220~270HB之間。 應對鍛件作探傷檢查。 鍛件上的缺陷不允許補焊。 每批鍛件的質量偏差≤3%。

總結:

連桿的機械加工路線是圍繞著主要表面的加工來安排的。連桿的加工路線按連桿的分合可分為三個階段:第一階段為連桿體和蓋切開之前的加工;第二階段為連桿體和蓋切開后的加工;第三階段為連桿體和蓋合裝后的加工。第一階段的加工主要是為其后續加工準備精基準(端面、小頭孔和大頭外側面);第二階段主要是加工除精基準以外的其它表面,包括大頭孔的粗加工,為合裝做準備的螺栓孔和結合面的粗加工,以及軸瓦鎖口槽的加工等;第三階段則主要是最終保證連桿各項技術要求的加工,包括連桿合裝后大頭孔的半精加工和端面的精加工及大、小頭孔的精加工。如果按連桿合裝前后來分,合裝之前的工藝路線屬主要表面的粗加工階段,合裝之后的工藝路線則為主要表面的半精加工、精加工階段。以上是連桿的一般加工工藝流程,具體的加工過程和工藝參數會根據連桿的設計要求、材料特性和制造工藝的不同而有所不同。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://www.dhgif.com