|

技術維修與安全知識 |

柴油機連桿彎曲變形檢測、校正方法及優化設計 |

前言:柴油發動機在運轉時,若連桿發生扭曲,會改變活塞銷與曲軸中心線的平行度和與汽缸中心線的垂直度;同時連桿扭曲將造成竄油和竄氣,使柴油發電機動力下降,經濟性差,使用壽命縮短;活塞在汽缸內運動不規則,還會發生前、后搖擺,撞擊汽缸壁產生敲缸。連桿扭曲不僅與連桿本身質量有關,還與活塞銷座孔偏斜、連桿襯套偏斜、汽缸中心線與曲軸中心線不垂直、連桿和曲軸軸向間隙過大等有關系。連桿扭曲會導致偏缸,為了校正偏缸,必須先將連桿校正。

一、連桿優化設計理論應用

柴油發電機工作時,連桿承受著活塞傳來的氣體壓力、活塞組的慣性力及連桿本身繞活塞銷做變速擺動時的慣性力。這些都是復雜、急劇變化、帶有沖擊性的應力,因此,要求連桿具有足夠的強度和剛度,并且重量要輕。一般常用優質中碳鋼模鍛或滾壓成形。連桿是將活塞與曲軸連接起來的部件。它的作用是將活塞的直線往復運動轉變為曲軸的旋轉運動。

1、連桿優化理論

應用最優化理論進行柴油機零件的優化設計,主要包括3個方面:

(1)將實際問題抽象為最優化設計的數學模型,即確定約束條件,選擇合適的設計變量,確定需要設計的目標即目標函數;

(2)通過分析選擇最優化方法,畫出計算流程圖;

(3)按照流程圖進行編程調試,計算出優化設計的結果。連桿的最優化設計可以歸結為一個求解非線性規劃問題。在本文中考慮到連桿的結構,采用有限元法進行分析。

2、柴油機連桿的最優化設計方法分析

(1)連桿最優化設計模型

用最優化理論設計重量輕又安全可靠的連桿,可歸結為下述最優化設計問題,即求解一個n維變量,使目標函數值達到最小。

(2)目標函數的選取

根據設計要求可選取連桿的重量或連桿上最小疲勞安全系數的倒數作為目標函數,在此選連桿的重量為目標函數。

(3)設計變量的選取

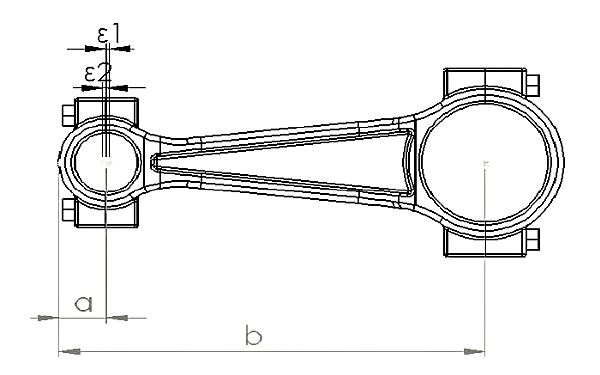

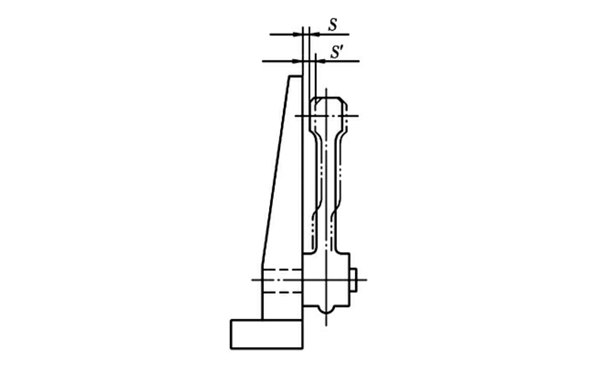

連桿結構的形狀一般可以由若干段連續光滑的曲線所組成,這些曲線則由各自的系數來確定其形狀,這些系數就是所要求解的設計變量。在設計連桿時除了連桿大、小內徑是預先給定的,其它外形尺寸一般都是特定的,見圖1對于連桿小端,其結構尺寸直徑與厚度一般是在設計前已給定,且兩偏心園的偏心位置一般在很小的范圍內變動,在連桿最優化設計前可通過試算預先決定。因此,只需一個設計變量就可以描述小端的外形。對于連桿大、小端過渡和桿身的外形,一般由分段連續的曲線組成。在通常的設計中,小端和大端過渡處一般由一段或幾段圓弧來描述。為了適應連桿最優化設計的特點,采用二次插值拋物線來描述。由此設計變量個數不會比用圓弧來描述的多,而又更加合理地表示了過渡處的結構,而且實際上也未增加連桿的加工難度,并用直線描述連桿桿身。對于連桿的大端應優先考慮容易發生疲勞斷裂部位的結構參數進行優化。

(4)約束條件的確定

為了保證連桿優化設計方案的可靠性,在進行優化設計的過程中,設計變量和一些參數必須滿足相應的約束條件,即應力約束條件、變形約束條件、疲勞安全系數、重量約束條件和設計變量約束條件。

3、計算結果與分析

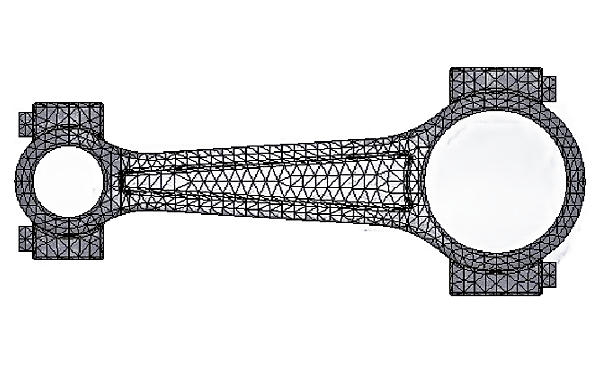

在具體計算時,取連桿的重量為目標函數,設計變量共取6個,其有限元網格如圖8所示。

連桿最優化結果見表1與表2,由此可見進行最優化設計的連桿在強度和剛度上都滿足設計的情況下,其重量比原來連桿的重量有了很大的減少,其中強度較大部位的金屬的重量被自動減少,而強度較小部分的金屬被自動得到增強,其應力分布也比較合理。

表1

|

方案

|

設計變量/cm

|

|||||

|

|

|

|

|

|

|

|

|

初始方案

|

3.1

|

1.7

|

1.7

|

2.0

|

2.1

|

5.6

|

|

最優方案

|

2.677

|

1.856

|

1.712

|

2.112

|

2.242

|

5.5

|

表2

|

方案

|

參數

|

|||||

|

|

|

|

cm

|

cm

|

W(X)/kg

|

|

|

初始方案

|

71

|

128

|

2.60

|

0.00240

|

0.00140

|

2.888

|

|

最優方案

|

69

|

142

|

2.53

|

0.00081

|

0.00126

|

2.165

|

采用常規設計難于使連桿達到既輕又可靠的要求,而選用最優化方法并結合采用有限元法數值計算技術對連桿結構進行分析,則可圓滿完成這一任務,并得出連桿最優化設計后的結構形狀。在連桿結構的最優化設計計算中,向最優方案每探索一步,都要對連桿結構進行有限元分析,其目的是為最優化設計提供應力、變形及疲勞安全系數等的約束信息。用有限元法對連桿結構在整個720°循環中進行動態分析,當然會得到非常理想的結果,但將使計算過于復雜,而機時也大大增加。因此,在最優化過程中可配合用計算較簡便、結果也較準確且花費機時較少的最大拉、壓工況下的有限元靜力分析,而后對連桿上應力、變形最大及疲勞安全系數最小的特征部位的計算結果進行動態修正。修正值可通過對連桿最優化設計初始方案的動態分析或對已有連桿的動應力電測得到。

|

連桿參數及尺寸示意圖. |

柴油機連桿有限元網格 |

二、連桿變形的檢驗

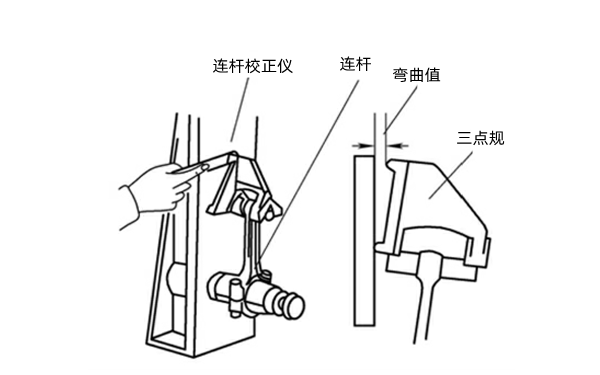

連桿的變形有彎曲變形、扭曲變形和雙重彎曲等。連桿變形可在連桿檢驗儀上進行檢驗,連桿檢驗儀的測量工具是一個帶有V形塊的三點規。三點規上的三個點共面并與V形塊垂直,下面兩點的距離為100mm,上測點與下測點連線的垂直距離也是100mm。檢驗時,首先將連桿大端的軸承蓋裝好,不裝連桿軸承,并按規定力矩將連桿螺栓擰緊,同時將標準心軸裝入小頭襯套的承孔中。然后將連桿大端套裝在支承軸上,通過調整定位螺釘使支承軸擴張,將連桿固定在檢驗儀上。測量時,將三點規的V形槽靠在心軸上并推向檢驗平板。根據三點規的三個測點與檢驗平板的接觸情況,可判斷連桿的變形情況。

1、無變形

如果三點規的三個測點都與檢驗平板接觸,則連桿既無彎曲也無扭曲。

2、彎曲變形

如果上測點與平板接觸,下面兩測點與平板不接觸,且與平板間隙相等,或下面兩測點與平板接觸,而上測點與平板不接觸,則表明連桿發生了彎曲(如圖2所示),此時用塞尺測得測點與平板的間隙值,即為連桿在100mm長度上的彎曲度值。

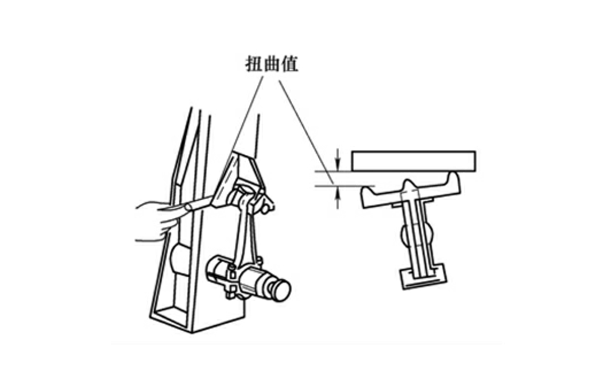

3、扭曲變形

如果只有一個下測點與平板接觸,且上測點與平板的間隙等于另一個下測點與平板間隙值的1/2,表明連桿有扭曲變形(如圖3所示)。此時下測點與平板的間隙即為連桿在100mm長度上的扭曲度值。

4、雙重彎曲變形

如果一個下測點與平板接觸,但上測點與平板的間隙不等于另一個下測點與平板間隙的1/2,此時表明連桿同時存在彎曲變形和扭曲變形(如圖4所示)。下測點與平板間的間隙為連桿在100mm長度上的扭曲值;上測點與平板的間隙和下測點與平板的間隙的1/2的差值,為連桿在100mm長度上的彎曲值。使連桿大端斷面與平板貼靠,測出連桿小端斷面與平板的距離a,將連桿翻轉180°,用同樣方法測出距離b,若兩次測出的數值不等,說明連桿存在雙重彎曲,兩次測得的數值之差(a-b),即為雙重彎曲值。

5、連桿變形的更換規定

在柴油發電機維修技術標準中,對連桿的變形做了如下規定∶連桿小端軸線與大端應在同一平面內,在該平面上的平行度公差為100 ∶0.03,該平面的法向平面上的平行度公差為100;0,06。若連桿的彎曲度和扭曲度超過公差值時,應進行校正。連桿的雙重彎曲通常不予校正,因為連桿大、小端對稱平面偏移的雙重彎曲極難校正,而雙重彎曲對曲柄連桿機構的工作極為有害,因此應更換連桿。

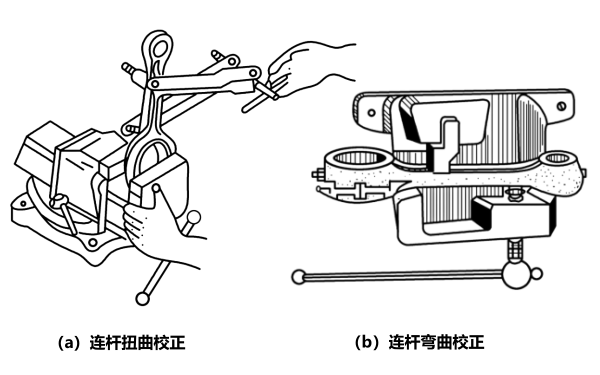

6、連桿變形的校正

經檢驗連桿有變形時,應記下連桿彎曲與扭曲變形的方向與數值,利用連桿校正儀進行校正,如圖6所示。一般是先校正扭曲,后校正彎曲。如果連桿變形較小,可以送專業維修廠進行維修。若變形超過極限值,應直接更換。

(1)對于小幅度的變形,可以采用冷彎方式進行恢復。即將連桿放在夾具中,使用力量逐漸將其自然彎曲,使其恢復原狀。

(2)對于較大的變形,需要進行熱彎修復。將連桿進行加熱,再用專業工具將其逐漸彎曲至原狀。

提示∶在修復完成后,需要進行定位和平衡校正,確保連桿安裝后正常運轉。

5、校正注意事項

(1)必須裝好曲軸的膠帶輪、啟動爪和止推軸承,以防止曲軸軸向移動過大,影響精度。

(2)為了拆裝、測量方便,可先不裝活塞環,將連桿組裝入汽缸進行連桿校正。

(3)汽缸、活塞連桿組要保持清潔。

(4)當連桿出現既彎曲又扭曲時,應先校正彎曲,再校正扭曲。

(5)如果活塞在上、下止點偏缸的方向不一致,說明汽缸的中心線與曲軸中心線不垂直,很可能是在鏜缸時出現偏差。

|

圖3 連桿彎曲檢測 |

圖4 連桿扭曲變形檢測 |

|

圖5 連桿雙重彎曲檢測 |

圖6 柴油機連桿校正示意圖 |

總結:

連桿的彎曲、扭曲和雙重彎曲變形會使活塞在氣缸中歪斜,造成活塞與氣缸、連桿軸承與連桿軸頸偏磨并發出響聲,進而導致柴油發電機動力下降且溫度升高。總之,在處理連桿變形時,應先進行全面檢查,然后選擇合適的修復方式。在處理過程中應嚴格按照標準操作流程,確保處理結果符合安全標準和技術要求。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://www.dhgif.com